电话:0512-50369657

传真:0512-57566118

地址:昆山市春晖路664号嘉裕国际广场1幢1001室

发布日期:2015-06-01 14:14:45

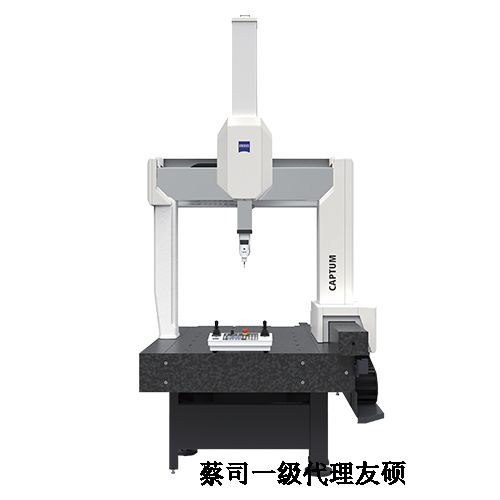

1) 控制系统

这是测量机的控制中枢,主要功能:控制、驱动测量机的运动,三轴同步、速度、加速度控制;操纵盒或计算机指令通过系统控制单元,按照设置好的速度、加速度,驱动三轴直流伺服电机转

动,并通过光栅和电机的反馈电路对运行速度和电机的转速进行控制,使三轴同步平稳的按指定轨迹运动。运动轨迹有飞行测量、点定位两种方式,飞行方式测量效率高,运动时停顿少。点定

位方式适合指定截面或指定位置的测量。可以通过语句进行设置。在进入计算机指令指定的触测的探测距离时,控制单元会控制测量机由位置运动速度转换到探测速度,使测头慢速接近被测零件。

在有触发信号时采集数据,对光栅读数进行处理;当通过操纵盒或计算机指令控制运动的测量机测头传感器与被测零件接触时,测头传感器(简称“测头”)就会发出被触发的信号。信号传送到控制单元后,立即令测量机停止运动(测头保护功能),同时锁存此刻的三轴光栅读数。这就是测量机测量的一个点的坐标。

根据补偿文件,对测量机进行 21 项误差补偿;测量机在制造组装完成后,都要使用激光干涉仪和其它检测工具对 21 项系统误差(各轴的两个直线度、两个角摆误差、自转误差、位置度误差,三轴之间的两个垂直度误差,共21 项)进行检测,生成误差补偿文件,将这些误差用软件进行补偿,以保证测量机精度符合合同的要求。测

头触发后锁存的每一个点坐标都要经过误差计算、补偿后再传送给计算机软件。采集温度数据,进行温度补偿;有温度补偿功能的测量机,可以根据设定的方式自动采取各轴光栅和被测零件的温度,对于测量机和零件温度由于偏离20℃带来的长度误差进行补偿,以保持高精度。

对测量机工作状态进行监测(行程控制、气压、速度、读数、测头等),采取保护措施;控制系统内部设有故障诊断功能,对测量机正常工作及安全有影响的部位进行检测,当发现这些

有异常现象时,系统就会采取保护措施(停机,断驱动电源),同时发出信息通知操作人员。(对扫描测头的数据进行处理,并控制扫描);配备有扫描功能的测量机,由于扫描测头采集的数据量非常大,必须有专用的扫描数据处理单元进行处理,并控制测量机按照零件表面形状,保持扫描接触的方式运动。

与计算机进行各种信息交流。虽然控制系统本身就是一台计算机,但是没有与外界交互动介面,其内部的数据都要通过与上位计算机的通讯进行输入和设置。控制信息和测点的数据都通过信息传输、交流。交流方式主要是RS232 接口或网卡。

2) 计算机(测量软件)

计算机(又称上位机)是数据处理中心,主要功能:

对控制系统进行参数设置;上位计算机通过“超级终端”方式,与控制系统进行通讯并实现参数设置等操作。可以使用专用软件对系统进行调试和检测。进行测头定义和测头校正,及测针半径补偿;不同的测头配置和不同的测头角度,测量的坐标数值是不一样的。为使不同配置和不同测头位置测量的结果都能够统一进行计算,测量软件要求进行测量前必须进行测头校正,以获得测头配置和测头角度的相关信息。以便在测量时对每个测点进行测针半径补偿,并把不同测头角度

测点的坐标都转换到“基准”测头位置上。

建立坐标系(零件找正)

为测量的需要,测量软件以零件的基准建立坐标系统,称零件坐标系。零件坐标系可以根据需要,进行平移和旋转。为方便测量,可以建立多个零件坐标系。对测量数据进行计算和统计、处理;测量软件可以根据需要进行各种投影、构造、拟和计算,也可以对零件图纸要求的各项形位公差进行计算、评价,对各测量结果使用统计软件进行统计。借助各种专用测量软件可以进行齿

轮、曲线、曲面和复杂零件的扫描等测量。编程并将运动位置和触测控制通知控制系统;测量软件可以根据用户需要,采用记录测量过程和脱机编程等方法编程,可以对批量零件进

行自动和高精度的测量或扫描。输出测量报告;在测量软件中,操作员可以按照自己需要的格式设置模板,并生成检测报告输出。传输测量数据到指定网路或计算机。

通过网络连接,计算机可以进行数据、程序的输入和输出。

3) 测座、测头系统

测座、测头系统是数据采集的传感器系统,主要功能:

测头传感器在探针接触被测点时发出触发信号;测头部分是测量机的重要部件,测头根据其功能有:触发式、扫描式、非接触式(激光、光学)等。触发式测头是使用较多的一种测头,其工作原理是一个开关式传感器。当测针与零件产生接触而产生角度变化时,发出一个开关信号。这个信号传送到控制系统后,控制系统对此刻的光栅计数器中的数据锁存,经处理后传送给测量软件,表示测量了一个点。扫描式测头有两种工作模式:一种是触发式模式,一种是扫描式模式。扫描测头本身具有三个相互垂直的距离传感器,可以感觉到与零件接触的程度和矢量方向,这些数据作为测量机的控制分量,控制三坐标测量机的运动轨迹。扫描测头在与零件表面接触、运动过程中定时发出信号,采集操作员通过操纵盒或通过控制器使测量机运动测针接触零件,传感(测头)发出触发信号控制系统将处理好的数据发送计算机控制系统锁存光栅信号并进行误差计算计算机软件根据选择的功能进行拟合运算点数是否满足? NO YES

测量点的过程光栅数据,并可以根据设置的原则过滤粗大误差,称为“扫描”。扫描测头也可以触发方式工作,这种方式是高精度的方式,与触发式测头的工作原理不同的是它采用回退触发方式。

测头控制器(PI200、PI7)控制测头工作方式转换(TP200、TP7);TP200、TP7 测头是高精度测头,它们的特点是灵敏度高,可以接比较长的测针。但是灵敏度高会造成测量机高速运动时出现误触发。测头控制器控制测头在测量机高速运动时处于高阻(不灵敏)状态,触发时进入灵敏状态度转换。在手动方式时一般都是以操纵盒的“速度控制键”进行控制状态转换,即低速运动时是测头的灵敏状态。测座控制器根据命令控制测座旋转到指定角度。测座控制器可以用命令或程序控制并驱动自动测座的旋转到指定位置。手动的测座只能由人

工手动方式旋转测座。测头(针)更换架可以在程序运行中,自动更换测头(针),避免程序中的人工干预,提高测量效率。

二、测量原理

1、在坐标空间中,可以用坐标来描述每一个点的位置。

2、多个点可以用数学的方法拟合成几何元素,如:面、线、圆、圆柱、圆锥等。

3、利用几何元素的特征,如:圆的直径、圆心点、面的法矢、圆柱的轴线、圆锥顶点等可以计

算这些几何元素之间的距离和位置关系、进行形位公差的评价。

4、将复杂的数学公式编写成程序软件,利用软件可以进行特殊零件的检测。齿轮、叶片、曲线

曲面、数据统计等。

5、主要算法是较小二乘法。

三、坐标系的概念

1、制定了正向的直线称为轴,加入刻度后称为数轴。可以表示点的 1D 位置。

2、在平面上选定两条互相垂直的数轴,分别指定这两条数轴的正向,把两数轴的交点称为原点,

形成一个平面(直角)坐标系(2D)。平面坐标系可分为四个象限,用不同符号组合,可以表示

点在各象限的位置。

平面直角坐标系(2D) 空间直角坐标系(3D)

3、三条互相垂直的坐标轴和三轴相交的原点,构成三维空间坐标系(3D)。空间的任意一点投影到三轴就会有三个相应的数值,有了三轴相应数值,就对应空间点。即把点数字化描述。空间坐标系有 8 个褂限,用不同正负号组合可以分辨出点的空间所在的褂限和位置。有三个工作(投影)平面 XY、YZ、XZ 可以进行点(元素)的投影。坐标系可以根据需要进行平移、旋转。

4、坐标测量机中的坐标系

原始坐标系(开机时的坐标系,没有意义)。在打开控制系统的瞬间,光栅计数单元开始工作,虽然这时测量机符合坐标系的定义,但由于这时测量机系统误差补偿程序没有被激活,所以这个“原始坐标系”对于我们没有意义。 机器坐标系(回机器零位后的坐标系,又称机器坐标系)。测量机开机执行了“回家”过程后,测量机三轴光栅都从机器零点开始计数,补偿程序被激

活,测量机处于正常工作状态,这时测量的点坐标都相对机器零点,称“机器坐标系”。零件坐标系(利用零件的基准建立的坐标系)。在测量机过程中,我们往往需要利用零件的基准建立坐标系来评价公差、进行辅助测量、指定零件位置等,这个坐标系称“零件坐标系”。建立零件坐标系要根据零件图纸指定的A、B、C基准的顺序指定一轴、第二轴和坐标零点。顺序不能颠倒。零件坐标系的使用非常灵活、方便,可以为我们提供很多方便。甚至可以利用零件坐标系生成我们测不到元素。为方便测量一些特殊的数据,可以利用零件坐标系进行辅助测量。

5、零件坐标系的意义

找正零件(零件的放置与机器坐标系不平行);零件在工作台上放置时不可能与机器坐标系完全重合,在测量过程中会因投影平面等问题出现误差,所以要使用零件的基准来建立坐标系,又称“找正零件”。建立零件基准;在一些求距离、观察坐标位置、求轮廓、位置度等计算时,需要使用零件基准,建立零件坐标系后,可以以这些基准为参照,方便我们得出结论。指出零件放置的位置,运行程序在编制 DCC 的测量程序时,多数情况下要以零件坐标系为基础来编制。这样在零件位置变化时,只要粗建零件坐标系,就可使程序自动运行测量。使零件与 CAD 模型坐标系一致;在使用 CAD 模型的情况下,首先要使被测零件与CAD 模型的坐标系统一致,以获得零件的理论数据,便于进行自动测量、编程、进行轮廓比对、输出检测报告等。零件坐标系可以根据需要建立若干个

收藏网站

收藏网站 站点地图

站点地图